宏观经济

全球价值链重构与我国产业跃迁时间: 2016-07-18信息来源:邵安菊 作者:hjr_admin 责编:

摘要:改革开放以来,以出口为导向的中国制造业获得了持续数十年的高速发展,并使我国成为“世界工厂”。但是,在繁荣表象的背后,中国制造陷入跨国公司全球价值链的“低端俘获”。随着人力、土地及资源等成本的上升,中国制造基于要素成本的比较优势已不复存在。在发达国家重振制造业及新兴国家快速发展的背景下,中国制造正面临来自发达国家高端先进技术及发展中国家低成本竞争的双重压力。价值链的重构与跃迁,已成为中国制造摆脱GVC低端锁定并向高端突破与跃迁的必由之路。关键词:全球价值链 核心技术创新 价值链重构跃迁

一、中国制造融入全球价值链的得失

(一)全球价值链国际分工呈现的新趋势

20世纪90年代以来,随着信息技术及全球化进程的加快,全球产业分工进一步深化,国际分工经历了由国家主导的产业间分工向产业内分工以及以跨国公司为主导的产品内分工转变等阶段,价值链概念已演变为反映各国企业之间基于要素禀赋合作的全球价值链(GVC)。通过对价值链的分切,跨国公司牢牢控制了具有战略意义、资本技术密集的高附加值环节,如技术研发、市场营销和品牌管理等,并保持对上述高利润环节的垄断优势,将其他诸如零部件加工、产品组装等非战略、低附加值环节,以代工(OEM)方式转移到成本低、效率高的发展中国加工生产。

随着知识经济的发展和经济全球化进程的深化,GVC的国际分工呈现出以下发展趋势:

1. 研发网络全球化。随着技术的不断进步,产品生命周期越来越短。为了顺应海外扩张、开发全球市场、吸引当地优秀研发人才、推进产品及服务的本土化等需要,跨国公司的研发活动已不再局限于母公司基地,而是在全球布局研发网络。如,IBM在全球建立了80多个研发中心。2009年,为利用当地雄厚的研发人才和研发实力,获取技术外溢的好处,华为在临近竞争对手爱立信的哥德堡开设了一家新的研发中心,专注于微波、基站和基于IP的网络研发。

2. 采购生产全球化。随着ERP等信息技术及供应链管理的普遍实施,跨国公司为降低生产成本,加快了在发展中国家寻找布局代工厂商的进程。通过全球采购,跨国公司与供应商之间从短期买卖关系演变为战略合作伙伴关系,在提升其快速响应市场能力、确保关键零部件供应可靠性的同时,其得以维持较高的盈利水平。

3. 国际品牌主导化。跨国公司为提高对GVC高端的控制权,提高顾客满意度和企业的盈利能力,不断强化研发设计、品牌经营、渠道建设以及售后服务体系,在全球范围内筛选中间商与分销商,GVC逐渐从产业链演变为由不同国际知名品牌主导控制的产品链。

4. 分工协作精细化。在经济全球化条件下,跨国公司将产品GVC的不同增值环节,如研发设计、零部件生产、产品组装制造、分销以及售后服务等,在不同的国家和地区进行布局,在实现更高层次的专业化生产与分工协作的同时,极大减缓了供应商向价值链高端突破的威胁与挑战,其垄断地位得以进一步巩固。

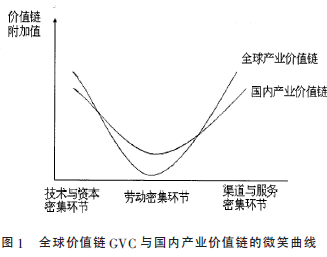

5. 微笑曲线深U化。由于劳动力跨国流动的障碍所导致的巨大成本差异,跨国公司往往将高附加价值的设计研发以及品牌营销等技术资金密集型环节留在发达国家,将低附加价值的加工装配等劳动密集型环节布局到发展中国家。两极分化的工资水平及投资回报使GVC的微笑曲线呈日益陡峭深凹的“U”型演化。与此同时, 国内资本与劳动力的可流动性,使国家价值链的各环节资本回报和工资水平趋同,其价值曲线呈现一条相对平缓的“U”型分布(见图1)。

(二)中国制造融入GVC的得失

随着我国经济的发展和对外开放政策的推进,各地竞相出台各类招商引资优惠政策,国际跨国公司的直接投资、产业转移和外包订单接踵而至,我国一跃成为全球最大的制造和代工基地。以代工为主的合资,一方面,国内制造企业可获得低廉但较为稳定的收益(代工费)来源,为进一步发展积累了宝贵的资本;另一方面,部分企业也间接从品牌代工的“溢出效应”中获益。随着国际竞争的加剧,跨国品牌商对代工产品质量标准逐年提高,对供应商展开了全方位的质量体系认证,国内制造企业在工艺控制、质量管理、现场生产管理等基础管理等方面均得到了锻炼和提升,并培养出一批具有质量意识、熟悉跨国公司管理模式的中高层管理者和产业工人队伍。

但是,这种“以出口为导向”、以外方品牌为主导的合资代工模式,在带动中国制造业快速发展的同时,也使中国制造被跨国公司GVC的低端牢牢“俘获”,大部分中国制造企业沦为随时可被跨国公司替换的GVC低端“棋子”。GVC低端嵌入为中国制造带来了如下一些弊端:

1. 国内知名品牌被廉价收购并“雪藏”,痛失成长良机。一些地方为吸引外资,对国内知名品牌采取所谓“不求所有、但求所在”“以品牌换技术”模式,将品牌的长期使用权廉价转让给外商,这种“急功近利”、“饮鸩止渴”式的合资并购,使国内知名制造企业瞬间失去品牌控制权,导致中方空有品牌所有权,面对外商对国内品牌的“雪藏”无能为力,致使几十年积累成长的知名品牌逐渐被消费者遗忘,淡出市场甚至消失,外商以极低的代价最终获得中方“拱手相让”的整个国内市场。以洗化产品为例,上世纪90年代,随着国内市场的开放,外资品牌竞相收购中国品牌的使用权,得手后却将它们束之高阁,最终“嫁入豪门”的中国品牌几乎无一例外地被打入冷宫。跨国公司收购国内知名品牌并加以“雪藏”,可既利用中国品牌原有的渠道能力和国内知名度,又低成本地消灭了跨国品牌在中国市场最大的竞争对手,可谓“一箭数雕”。

2. 利润微薄,陷入跨国公司GVC的低端“锁定”。中国制造普遍处于加工制造等GVC的最低端,往往仅承担投资大但利润低的加工组装等低附加值环节,赚取微薄的加工费用,产品的研发设计、核心部件以及产品销售及渠道建设等高附加值环节则被跨国公司牢牢控制。由于失去产品定价的话语权,在全球制造业重新洗牌的过程变得愈发被动。据美国科技博客对苹果供应链成本的解析,在苹果各大供应商及其成本占比中,富士康以40.86%位居首位,仅分得不到2%的利润。事实上,苹果公司产品以及绝大部分零部件都是在中国生产组装,但产品设计、原材料采购、仓储运输、订单处理、批发经营以及终端零售等六大高附加值环节,中国工厂竟无一掌握。由于牢牢掌控产品设计、软件开发、产品管理、营销及其他高附加值部分,苹果公司获得的利润率高达50%以上;而承担装配的中国公司仅能获得微薄利润,却需付出能源消耗和环境污染等高昂代价。

3. 核心技术缺失,陷入进口路径依赖。核心技术缺失已成为制约国内支柱产业发展的主要瓶颈,电子、汽车、航空等重点领域的高端制造装备基本为外国所垄断。如,包括计算机和通信(ICT)产业、软件产业、集成电路产业等在内的中国电子信息产业,2014年全年实现销售收入14万亿元,同比增长13%,产业规模仅次于美国。其中,电子信息制造业实现主营业务收入10.3万亿元,同比增长9.8%。但是,该产业大而不强,仍属于低附加值(工业增加值<1/4)、低利润(<4%)行业,R&D投入强度也低(<2%),自主创新能力不强。

4. 产业链被GVC片段化,高端产业低端化,国家价值链(NVC)发展受阻。完整的NVC及地区产业链(RVC)被跨国公司的GVC战略切断,本土工业的发展受到长期抑制,产业技术发展停滞不前,错失民族工业快速发展的大好时机。在高端智能制造领域,核心技术缺失而造成的“高端产业低端化”问题同样很突出。以机器人产业为例,我国虽已成为全球机器人第一大市场,但工业机器人所需的减速器绝大部分要向两家日本企业购买,伺服电机则基本被欧美和日本企业瓜分并垄断,国产核心部件在稳定性、精度、手民国际噪音控制等方面均存在巨大的差距。

5. 陷入外商订单依赖,企业对产业升级空间的自主选择受到抑制。当国内的代工企业“依附型发展”达到一定层次亟待产业升级时,跨国巨头就会由适度支持转为“全方位抑制”,凭借其核心技术、品牌优势及销售渠道成为GVC的“系统整合者”和领导者。他们通过对GVC上下游企业整合以保持其对低端制造商的“俘获效应”和“纵向压榨效应”,固化跨国公司对价值链高端的垄断地位。如,国内汽车行业虽然历经多年合资和快速发展,但外方在核心技术的研发等方面对正方采取“严防死守”,中方至今仍无法掌握发动机等核心技术,就是最好的力证。

二、中国制造面临的挑战与战略“窗口期”

国际金融危机以来,发达国家竞相重振制造业,发展中国家也加快了承接跨国巨头GVC低端制造环节转移的进程。中国制造正面临来自发达国家和发展中国家的“双重夹击”,即在劳动密集型产业,中国不得不面对发展中国家的低成本“挑战”,而在产业升级过程中则会遭遇到发达国家高端技术的“阻击”,可谓困难重重。一是基于要素的成本优势不再。随着土地、资源、商务及人工成本的上升,加之严峻的环保压力,作为中国高速增长主要驱动力的要素红利已基本消失。二是全球市场持续低迷。全球金融危机的爆发引发全球商品市场价格大幅度下跌,各方对市场增长预期进一步看淡,全球制造业陷入产能过剩,这对外依存度已超过60%的中国经济而言,冲击和挑战是近20年来从未有过的。三是中国经济正步入中低速发展的新常态。当前我国消费乏力,制造企业利润率普遍下降,不少企业已陷入微利或亏损困境。

与此同时,也要看到,我国仍处在战略“窗口期”,面临各种机遇。

机遇一:新一轮产业革命的战略机遇。我国拥有智力密集、基础设施完善、要素市场齐备、产业链完整和成熟的产业工人队伍等诸多优势,如能抓住第三次产业革命的战略“窗口期”,通过自主技术创新以更快的速度切入新技术体系,不仅可缩小与发达国家的技术差距,而且有望依靠技术创新引领实现跳跃式发展。

机遇二:提升企业内功、打造自主品牌的战略机遇。一方面,外需的下降,陷入GVC低端锁定的OEM代工企业,已失去赖以生存的出口订单,企业生产经营无需再围着跨国巨头的指挥棒转,这将倒逼OEM企业实施战略转型和产业升级,激发企业提升内功、打造自主品牌的强大动力;另一方面,随着经济的较快发展以及城镇化的纵深推进,国内对中高端消费的需求也会显著增加,将为中国制造转型升级、打造中高端自主品牌提供巨大的市场空间。

机遇三:整合海外优质资源的有利条件。金融危机导致全球制造业重新洗牌,致使全球资产、股票等价格大幅度下跌,为中国制造业低成本整合国外品牌、技术、人才等资源带来宝贵的战略机遇。

机遇四:“一带一路”建设的巨大增长潜力。“一带一路”的建设,在消化国内过剩产能的同时,将促使中国制造加快挺进“一带一路”的前沿阵地,不断提升自身的创新能力和未来竞争力。

三、对策建议

中国制造历经几十年快速发展,不仅未能摆脱传统产业在GVC的中低端锁定,反而越陷越深。如,光伏等战略性新兴产业也已重蹈“高端产业价值链低端化”的覆辙。在国际生产新格局下,随着要素成本优势的消失,只有重构价值链,才能摆脱GVC的低端“俘获”,跨越“中等收入陷阱”并成为GVC的掌控者,才有可能最终实现从“世界工厂”到“制造强国”的产业跃迁。

(一)产业升级与跃迁

在GVC下,中国制造的产业升级可从以下层面同时推进。

1. 微观层面的企业个体努力与价值链跃迁。企业为谋求生存发展和更大的获利空间,基于对于自身价值链的解构,将主营业务从原价值链中某一环节向新环节拓展迁移,甚至是重构一条新价值链,向价值链的高附加值端跃迁。

2. 中观层面上的产业整体转型升级。如,特大城市基于国家战略与要素优势,淘汰落后产能,“腾笼换鸟”,发展有竞争力的都市产业及智能制造等战略新兴产业等转型升级。

3. 宏观层面政府产业政策的支持。通过NVC重构,加快产业的持续升级,重塑中国制造的世界形象。通过“有进有退”“有所为有所不为”等优胜劣汰的市场机制,对低端制造业实施主动退出和积极调整,使资源向优势企业集中,调整、优化和提升产业结构;充分发挥我国比较优势,跟踪国际产业发展趋势,引导大型企业向高新技术产业和高端制造方向发展,提升产业档次和水平。

(二)可供选择的路径

1. 从GVC低端嵌入转为NVC重构,重塑中国制造品质形象。随着经济社会发展和综合国力的提升,我国人均GDP已突破7485美元(约合人民币46531元),与2013年的6767美元相比,增长了10.6%,北京、上海、天津等7个省市进入人均GDP“1万美元俱乐部”。这意味着中产阶层的比例有较大幅度的增加。中产阶层对中高端产品的巨大潜在需求及其庞大的购买力,为我国构筑中高端NVC提供了难得的机遇。在全球化经济的浪潮中,中国制造应充分发挥国内资源与原有产业配套齐备的优势,通过核心技术创新和品牌培育,构筑基于国内中高端需求的NVC,将重点放在培育战略新兴产业等稀缺要素并形成新的要素优势,通过NVC重构改变在国际市场的“低端”形象,摆脱被跨国公司GVC低端锁定的地位;应利用“一带一路”建设的战略机遇,发挥产业链齐备等比较优势,延伸产业价值链;利用产业梯度优化中国制造在不同地域的空间布局,建立产业价值链的区域协同机制;退出低端制造领域,加快推进制造装配等低附加值环节向低成本国家和地区的产业转移;重拾“工匠”精神,打造中高端极致产品,改变世界对中国制造“品质低端”的认知,重塑中国制造的品质形象,提升在全球的地位和影响力。

2. 培育自主国际品牌,向GVC高附加值两端跃迁。中国制造要彻底摆脱GVC廉价代工者的命运,必须尽快提升技术与产品的研发创新以及品牌和渠道建设等能力,实现向获利丰厚的价值链高端跃迁的过程。一方面,要加快核心技术创新,向价值链前向跃迁,实现从OEM到ODM的成功转型。尽快提高研发强度,创新产学研、企等研发合作创新模式,提升自主创新能力,力争在关键材料及关键工艺、核心部件及核心元器件关键技术层面取得重大突破,摆脱对进口技术、工艺及设备的依赖;另一方面,尽快培育自主品牌,向价值链后向跃迁。培育自主品牌,是企业实现自主创新、主动参与国际分工并占据价值链高端的有效载体。首先,应强化品牌保护意识,不为品牌使用费等蝇头小利所动,对跨国公司以重金收购中方品牌使用权的合资方式勇于“说不”。其次,尽快推进品牌建设,重塑本土老字号品牌,从“中国制造”转向“中国品牌”,成为新价值链的创建者,实现从OEM向OBM转型。只有把自主品牌建设和技术创新作为两翼,中国制造才能彻底摆脱GVC的低端“俘获”、为跨国品牌“做嫁衣”的命运,真正从全球价值链的参与者变为主导者。

3. 淘汰低端制造和落后产能,向新兴产业链跃迁转型。随着传统产业市场的日渐低迷,中国制造应尽快退出原有的微利甚至亏损的价值链模式,向新兴产业价值链主动跃迁转型。这种跃迁至新价值链的战略转型,部分属于企业重构战略核心业务和竞争优势的“主动”转型,如IBM剥离并出售亏损巨大的PC机制造业务,向提供软件和综合服务的价值链高端迁移,最终成功转型为能为客户提供全面问题解决方案的综合服务商;还有一部分转型,则源于行业衰退及竞争压力等外部环境对企业的“倒逼”。如,面对日本IT企业的咄咄逼人的价格与成本优势,英特尔最终放弃附加值低且竞争激烈的存储器业务,并专注于芯片技术的研发与产品制造。从制造业发展趋势看,只有从战略新兴产业等高端价值链切入,中国制造才能实现对发达国家的技术经济追赶。为此,应加快向智能制造等高端产业转型升级的步伐,尽快培育智能制造、绿色制造等战略新兴产业,以智能制造和绿色制造带动传统产业改造升级,提升传统制造业的竞力;尽快淘汰落后产能和低端制造,适当保护新兴产业的高端价值链环节及其国内市场,确保国内企业核心技术创新及其收益的巨大市场空间。

4. 加快培育中国的跨国公司,打造GVC“链主”企业。跨国巨头成长的路径与经验表明,几乎所有的企业都是先从国内市场起步与成长,然后以母国为基地,实施企业国际化发展战略,通过国内外并购不断扩张,最终不断走向世界并成为掌控GVC的跨国“链主”企业。美国著名经济学家斯蒂格勒对企业发展史的研究表明,购并是所有企业得以快速成长为跨国公司的主要路径,靠企业自身积累的缓慢扩张已成“陈年旧历”。美国经济学家钱德勒则指出,不能占据GVC高端并获取国际利益的企业,不能算是真正的国际化企业。企业只有在国际市场上叱咤风云,对世界范围内的技术、人才、信息、资本等资源进行优化配置及重组,才能成长为具备国际竞争力的跨国公司。规模优势是支撑“链主”地位的重要基础,主要来自基于自我积累的缓慢内生成长与基于收购兼并的高速外生成长两条路径。由此,一方面,要尽快培育本土的跨国企业。通过营造公平竞争的市场氛围,完善相应的激励与配套政策,推进行业内及跨行业的大规模资产重组,加快构建NVC条件下的行业龙头和领导企业。另一方面,要鼓励大型中国制造企业走出去,购并国外优势产业资源。积极参与全球竞争,抓住全球资产、股票等价格大幅度下跌为中国制造业带来的“抄底”机遇,低成本整合国外品牌、技术、人才、市场等资源,在世界范围内布局采购、销售和研发等高附加值环节,进一步构筑“中外联动”的比较优势,尽快培育打造掌控产业链高端的“链主”企业。

5. 基于NVC重构,从“嵌入者”跻身GVC掌控者。发达国家经济崛起的历史表明,在跨国公司GVC控制下,以OEM为主、长期聚焦于低附加值环节的“降本增效”式的制造发展模式存在着根本性缺陷。中国制造要成为GVC的掌控者,是一个难度极高的系统工程,涉及品牌建设与核心技术研发等诸多方面。首先,应通过推进本土企业的技术创新与品牌建设,培育一批掌控价值链高端、具有品牌效应和强大的国际竞争力以及抗风险能力的本土跨国企业。其次,鼓励和引导企业构建以品牌及公司为主导的GVC,在全球范围内整合配置资源。再次,加大对具有全球化视野的高端跨国经营管理人才的培养和引进,为企业构建主导型GVC提供智力支持。最后,尽快加强对企业的相关辅导和培训,从战略的高度拓展企业对GVC的认识与国际化视野,提升企业海外投资经营、重构国际生产经营网络与GVC的能力,才能最终成为GVC的掌控者。□

参考文献:

[1]刘志彪,巫强. 扩大内需条件下的经济全球化战略——长三角新时期的对外开放问题研究 [M]. 北京:经济科学出版社,2013(08).

[2]石玮,张博. 国际产业分工的新发展对中国制造业的影响 [J]. 科技资讯,2011(03).

[3]邵安菊. OEM的嬗变与救赎 [J]. 企业管理,2010(10).

[4]王子先. 世界经济进入全球价值链时代,中国对外开放面临新选择 [J]. 全球化,2014(05).

[5]李光斗. 收购和雪藏:揭秘跨国公司的中国攻略 [J]. 经济,2013(04).

[6]张辉. 全球价值链下地方产业集群升级模式研究 [J]. 中国工业经济,2005(09).

[7]朱瑞博. 中国战略性新兴产业培育及其政策取向 [J]. 改革,2010(03).

[8]刘志彪. 从全球价值链转向全球创新链:新常态下中国产业发展新动力 [J]. 学术月刊,2015(02).

[9]唐婷. 东莞今夜不代工——OEM产业调查 [J]. 商界,2015(12).

[10]裴长洪,郑文. 中国开放型经济新体制的基本目标和主要特征 [J]. 经济学动态,2014(04).

[11]朱瑞博. 模块化、组织柔性与虚拟再整合产业组织体系 [J]. 产业经济评论,2004(02).

[12]张相木. 关于智能制造与《中国制造2025》的主旨报告 [R]. 第一届中德智能制造/工业4.0发展与标准化高峰论坛,2015(12).

[13]徐康宁,冯伟. 基于本土市场规模的内生化产业升级:技术创新的第三条道路[J].中国工业经济,2010(11).

[14]朱瑞博. 核心技术链、核心产业链及其区域产业跃迁式升级路径 [J]. 经济管理,2011(04).

【该文系国家社会科学基金资助项目“我国特大城市制造业价值链重构与服务化转型研究”阶段性成果,项目编号:15BJY045】

(作者单位:上海市经济管理干部学院)